熱解析における発熱部品のモデリング

昨今の電子機器分野では、LSIの高性能化に伴う消費電力の増加や機器の小型化が相まって、部品パッケージサイズのシュリンク、プリント基板の高密度化が進行しており、熱を逃がすためのスペースは縮小傾向にあります。それらの影響から、従来の設計手法では熱問題を回避することが困難となってきました。

熱の対策・検証を行うにあたり温度測定するポイントは様々ですが、電子部品に関しては部品内部のジャンクション温度(Tj)が規定されています。一般的に実測する場面ではパッケージ表面の温度(ケース温度Tc)からジャンクション温度を導出しますが、シミュレーション(熱解析ツール)を活用することでパッケージ内部の温度確認や視覚化ができます。

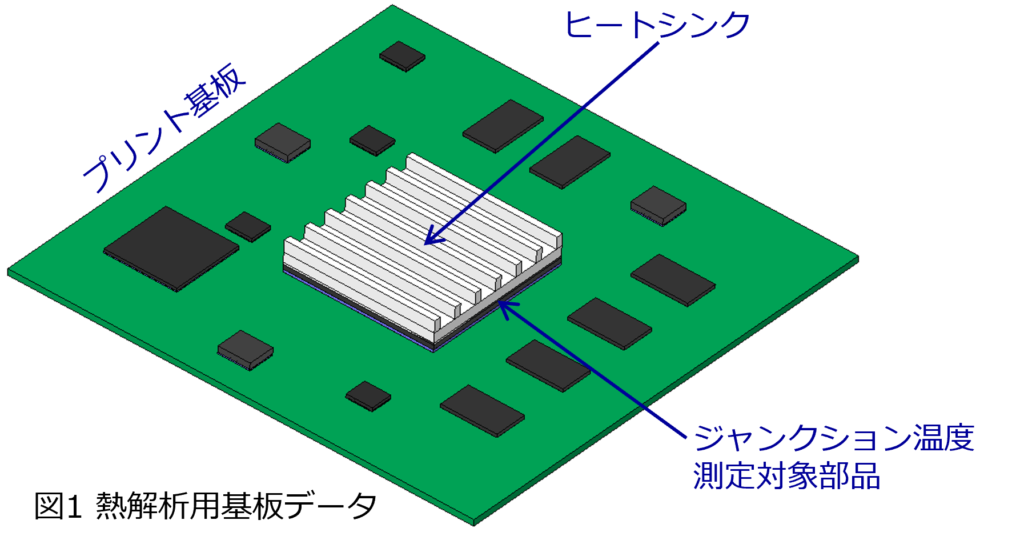

図1は基板に部品が搭載された状態の概略図ですが、このままでは熱解析を実行できません。各部品のジャンクション温度や熱源の設定を行うため、パッケージ毎のモデリングが必要です。

ジャンクション温度が測定できる部品のモデルはいくつか種類があり、シミュレーションの精度も異なります。

ここでは熱解析用のパッケージモデルにフォーカスしました。

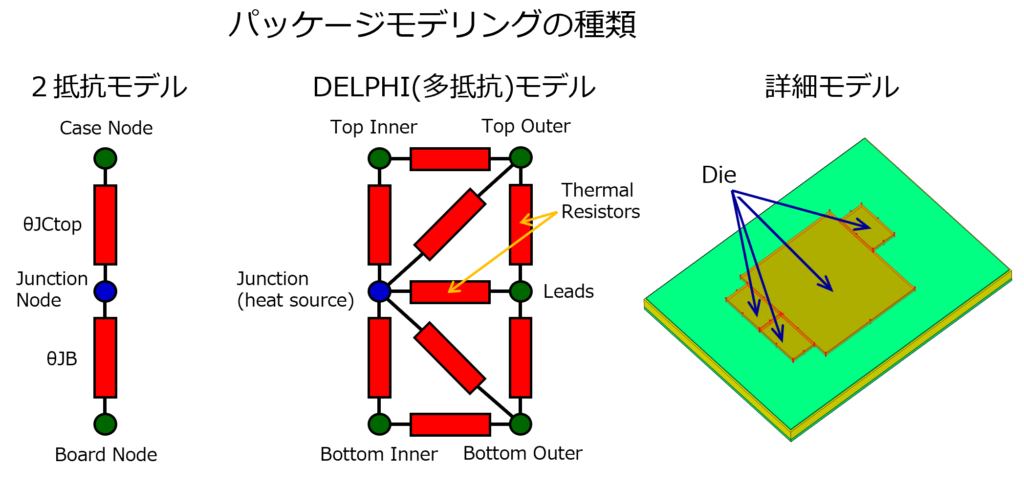

熱解析における部品のモデリングは主に3種類あります。

1.抵抗モデル

ジャンクションノードを中心にパッケージ表面への熱抵抗とプリント基板への熱抵抗に分けたシンプルなモデル。

主にディスクリート系の受動部品に用いられます。

2.DELPHI(多抵抗モデル)

パッケージを多抵抗ネットワークで表現しているため、面方向や上下方向の差異が考慮されたモデル。

主にICなどで用いられます。

3.詳細モデル

パッケージや内部チップの寸法、および材料の物性も加味されたモデル。

現物の形状そのものを扱うため高精度な反面、解析時間は長い。

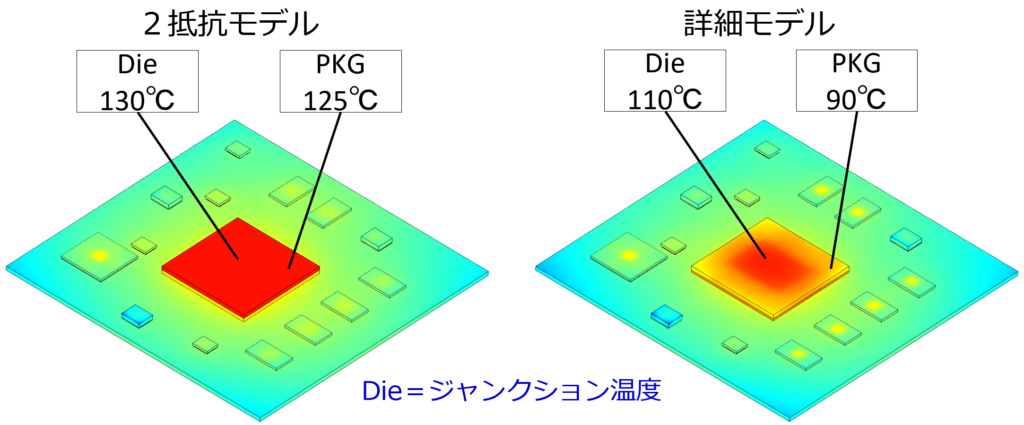

LSIの場合、実際に発熱する部分はパッケージ内のDie(チップ)です。2抵抗モデルではパッケージ全体の温度が均一な一方、詳細モデルはパッケージ内のDieに近い部分が高く、外側は温度が低い結果が得られており比較的高精度な温度計測が可能です。