TECHNOLOGY

基板ソリューションだけではない

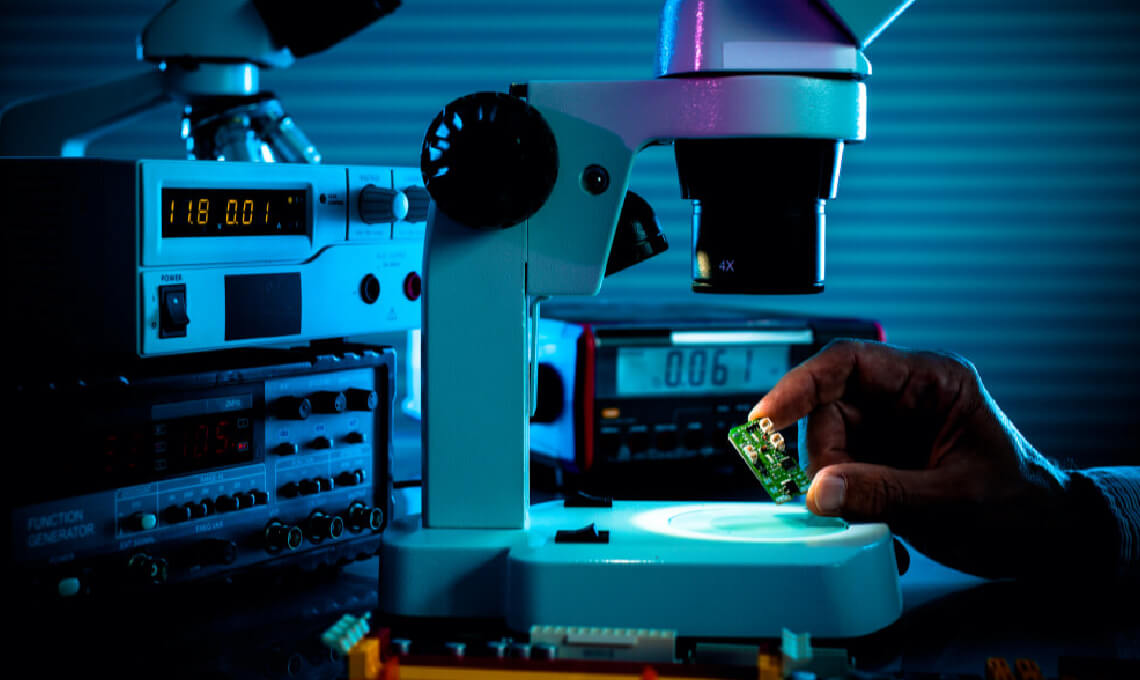

新しい市場ニーズに応える技術の開発キョウデンは、新しい技術領域・新しい市場のニーズに対応すべく、

材料・部品メーカ様とも共同開発を進めながら、先々を見据えた技術開発を行っています。

業界初!!パワー半導体、高周波高放熱部品の放熱対策に貢献

高速厚銅めっき工法による高周波高放熱基板開発

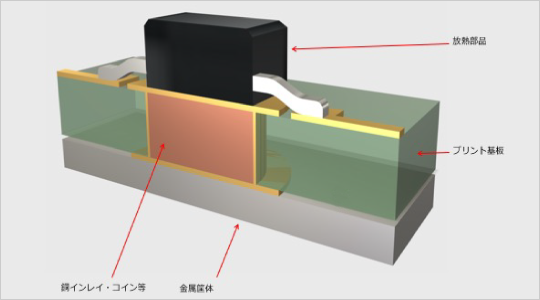

本製品は、放熱部品の直下が高速厚銅めっきで充填されており、

熱伝導の高い銅でダイレクトに基板下部に接続され放熱される構造となっております。

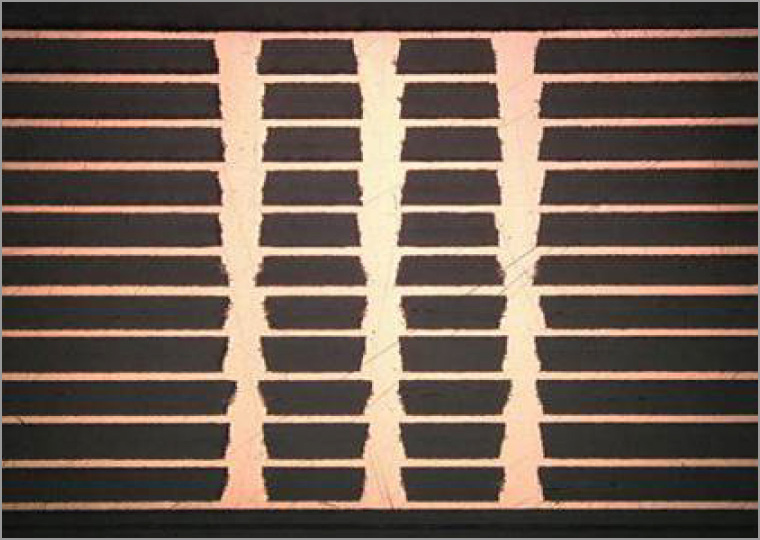

従来は銅インレイ、銅コイン(図1)を基板に埋め込んで放熱しておりましたが、

量産性、基板信頼性面、薄板対応で課題がありました。

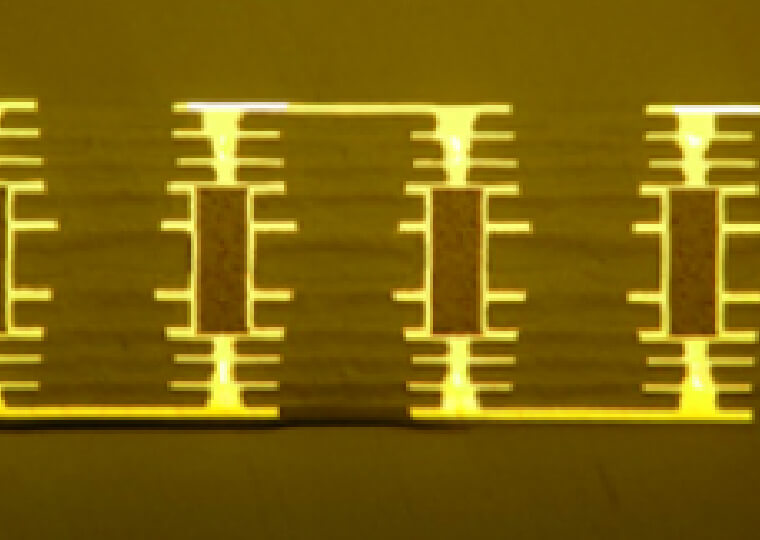

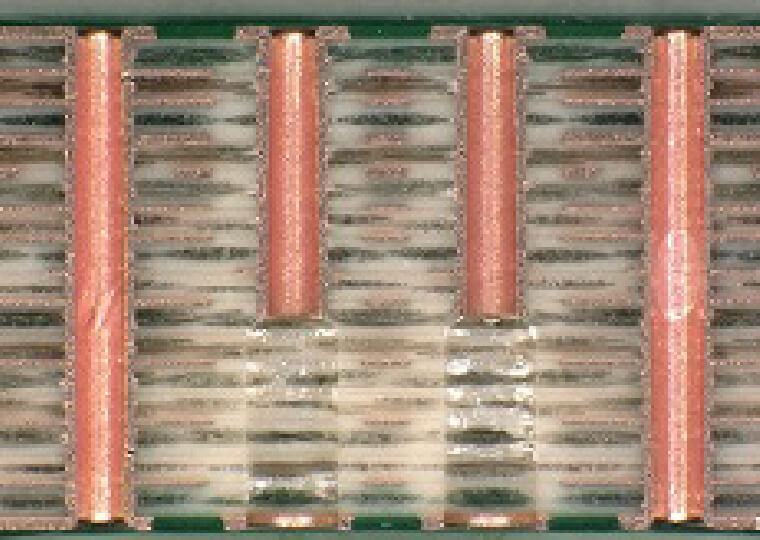

弊社は新たに高速厚銅めっき技術を開発し、高周波高放熱基板を開発致しました(図2)。

図1:一般的な銅インレイ基板イメージ

図2:当社新規開発品

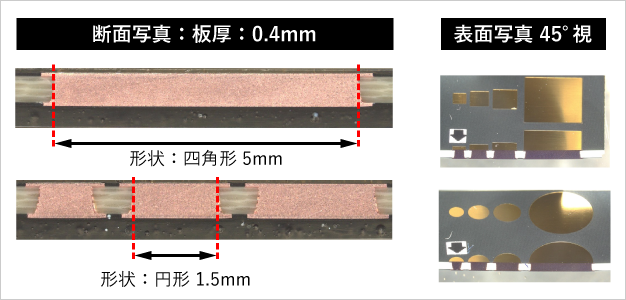

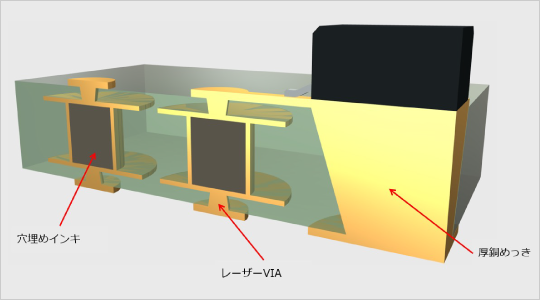

本製品の場合、厚銅めっきを用いるため形状、大きさが自由に設定でき、

アルミ基板、銅ベース基板では困難であったビルドアップ層構成も対応可能(図3)

かつ銅インレイで対応困難な0.4ミリ以下の薄板部品基板にも対応でき、高放熱部品の放熱対策に寄与し、

5G/6G基地局用パワーアンプ、パワー半導体部品の高周波対応と高放熱対策へ対応可能となります。

当社開発実績

図3:開発イメージ図

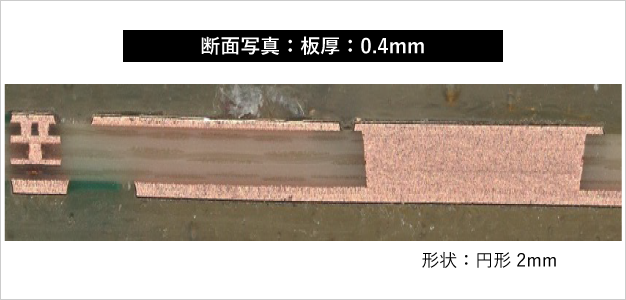

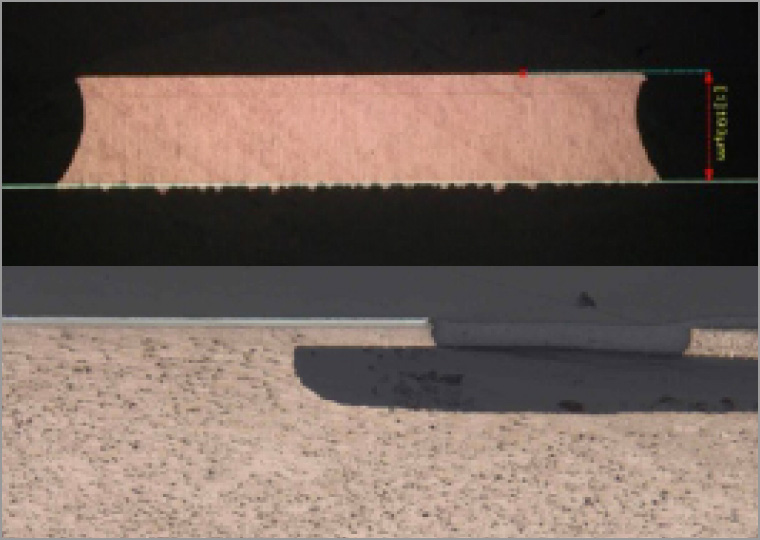

図4:開発製品 基板断面図

基板の信頼性検証においても

当社基準をクリアしております。

・ホットオイル試験:260℃/10秒→20℃/20秒 100サイクル

・冷熱衝撃試験:-40℃(30分)⇔125℃(30分) 500サイクル

・はんだ耐熱試験:260℃のはんだ浴に20秒間フロート 5サイクル

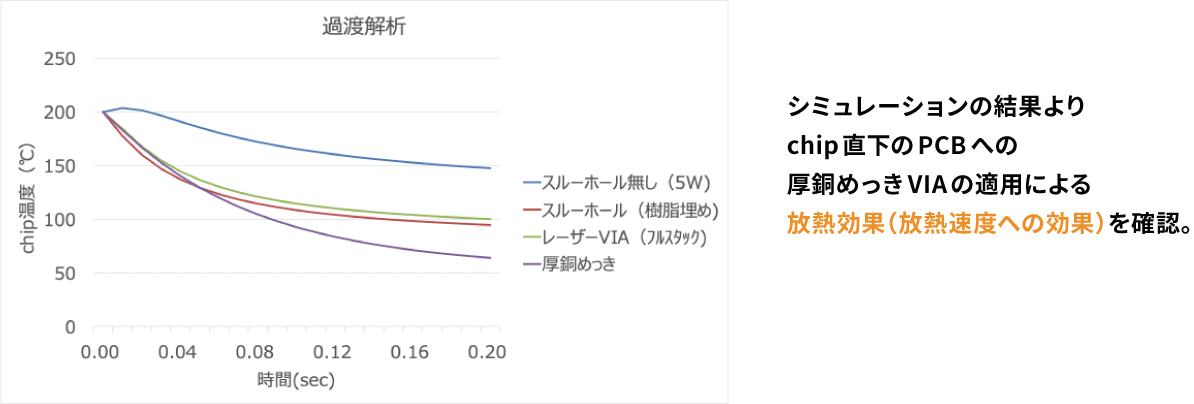

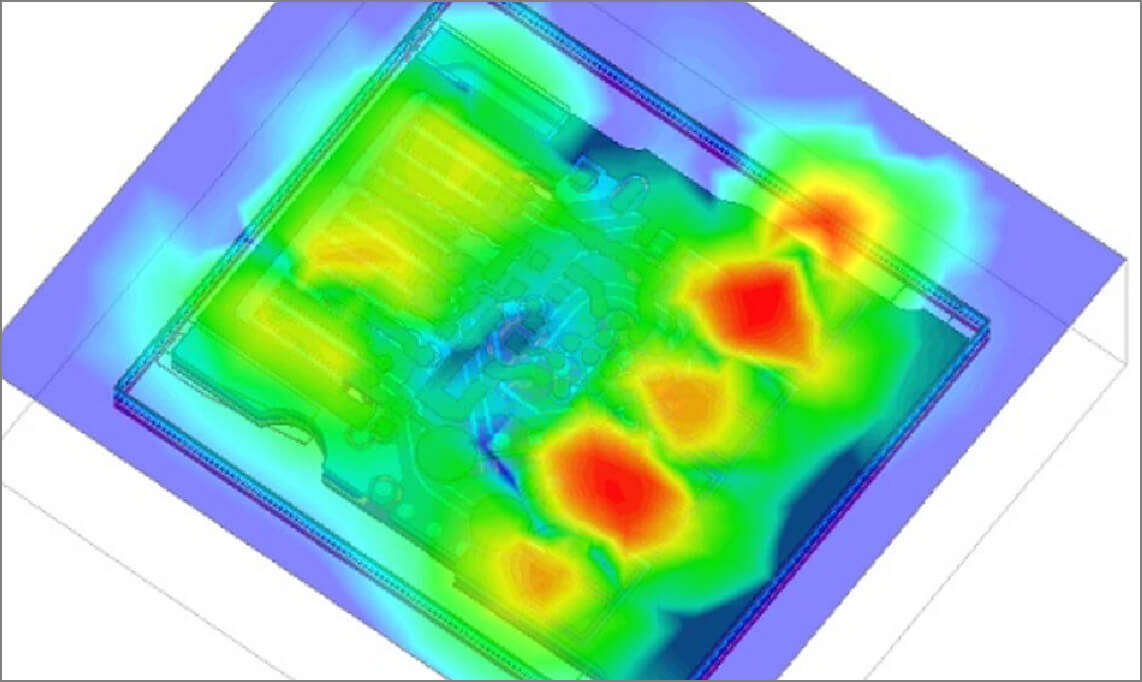

また各種基板構造に対しての放熱特性シミュレーションならびに

実機検証においても厚銅めっき構造の優位性が検証された結果となっております。(図5/図6)

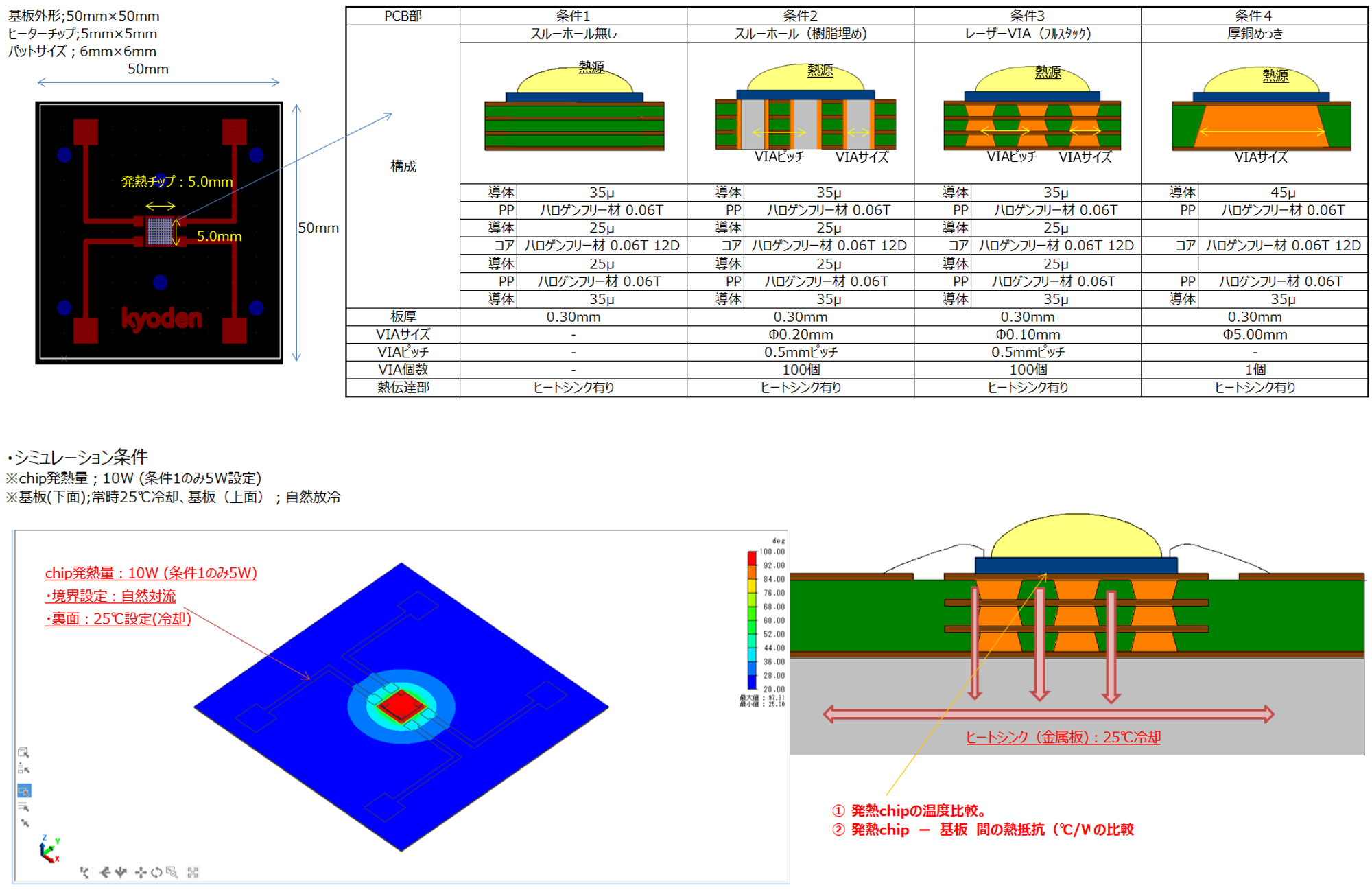

検討モデル

シミュレーション条件

※Chip発熱量 : 10W(条件1のみ5W設定) ※基板(下面): 常時25℃冷却、基板(上面): 自然放冷

図5:各種基板構造のモデル(条件4が厚銅めっき基板)

放熱効果(過渡解析)

図6:シミュレーションの結果

- 5G/IoT

無線通信/ワイヤレス給電/センシング/小型化等に関する

技術開発を進めることで、さまざまなモノがINTERNETに接続する

社会を支えていきます。 - SENSING & CONNECTED

MOBILITY

高周波対応技術・放熱基板技術を要素技術として、

エレクトロニクス化とセルフ・ドライビング機能の搭載が進む

次世代自動車に向けた様々な技術開発を進めています。 - 解析シミュレーション・

ノイズコンサルティング

SI解析、PI解析、電磁界解析、熱解析の各種解析ツールを保有。

設計段階でプリント基板のトラブルを未然に防止します。

iNARTE EMC Enginner資格者によるコンサルティングも行います。 - 信頼性評価

主材料から完成品に至るまで電気的・熱的・機械的ストレスを与え、

抵抗値変動をモニタリングし、プリント基板の絶縁信頼性を評価します。

BOARD DESIGN

高度な技術力をもとに、多彩なニーズに応える基板設計最先端の高度な技術力を活かし、一般貫通基板からスマートフォン等への高密度配線基板、IoTやモビリティの進化を支える

高周波対応、過酷な環境に強い放熱対応、そしてフレキシブル基板まで、お客様のニーズに応える製品を提供しています。

一般貫通基板

片面/両面基板

エポキシ樹脂の表面に片側もしくは

両側(表裏)に回路配線を形成し作られます。

両面基板は表裏の回路をビア(ドリルによる穴開け加工)で接続したプリント基板です。

キョウデンでは最短1日〜お届け致します。

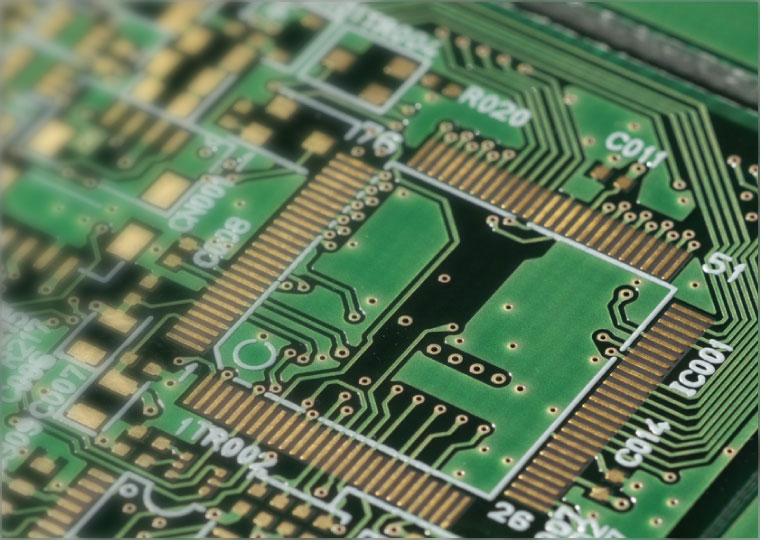

多層基板

樹脂板の表面に銅の回路配線を形成し、これを複数枚積み重ね、

加熱・接着することによって作られるプリント基板です。4層〜54層、板厚0.5mm〜6.3mm、

複数のインピーダンスコントロール仕様への対応など、多様な仕様に対応が可能です。

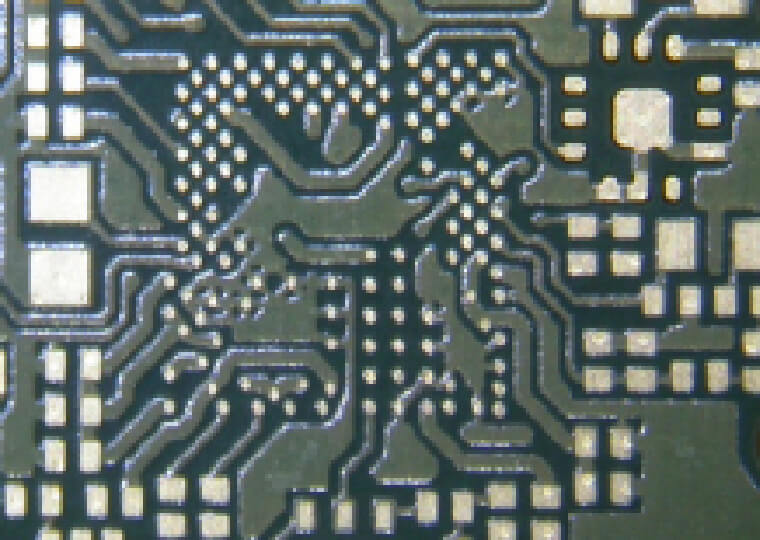

高密度配線基板

ビルドアップ基板

1層毎に積層、レーザー穴あけ加工、

配線・ビア形成などを繰り返すことによって多層構造のプリント基板を作製する方法。

IVH基板より自由度が高い為、高集積化

させることができます。

IVH基板

通常のビアは基板を貫通するが、

IVHは特定の層間のみを接続するビアを使用し多層構造のプリント基板を作製する方法。

それ以外の層にはビアが現れないため、

集積度を向上させることができます。

エニーレイヤー基板

全層レーザービアとフィルドめっきを採用した、全層自由設計のエニーレイヤー基板です。薄型化や0.4mmピッチCSPに対応。全層ビルドのため、配線の自由度が高くなります。IVH層も使用でき、従来より製品の小型化が可能になります。

高周波対応/放熱対応基板

高周波基板

伝送路におけるスルーホールは、周波数に

比例して信号品質を低下させる要因となり、

スルーホール余剰部分(スタブ)を

除去することで、信号の反射が低減され

伝送路特性の改善が可能です。

放熱基板

電子部品の高性能及び小型化に伴い

発熱量が増え、電子機器の性能維持及び

長寿命化の点から、部品の発熱を空間か

らパターンへ逃がすような放熱経路が

必要になってきています。

フレキシブル基板

フレキシブル基板

絶縁性をもつ柔軟な薄く柔らかい基材に

電気回路を配線した基板は、柔軟で自在に

曲げることができる特徴があり、

電子機器の小型軽量化・薄型化やわずかな

隙間や立体的な配置が可能となります。

SUPPORT